Керамическая печатная плата

1. Что такое керамическая печатная плата?

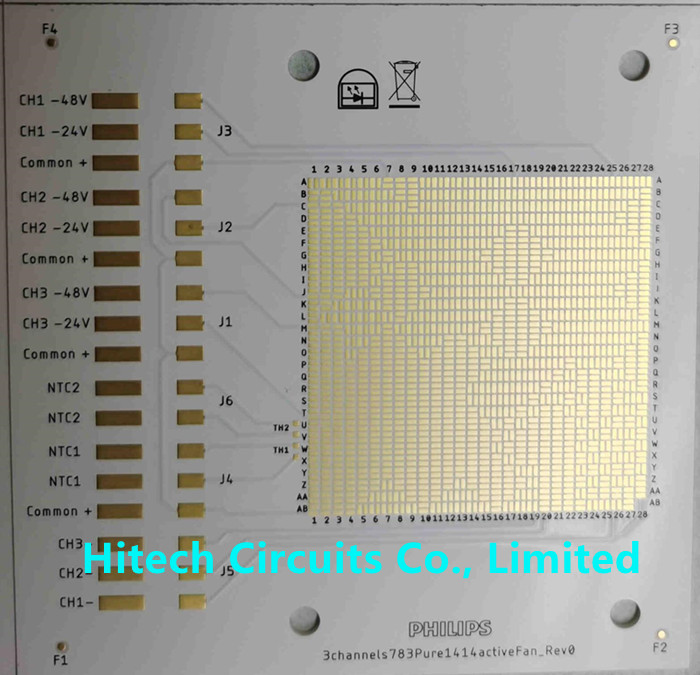

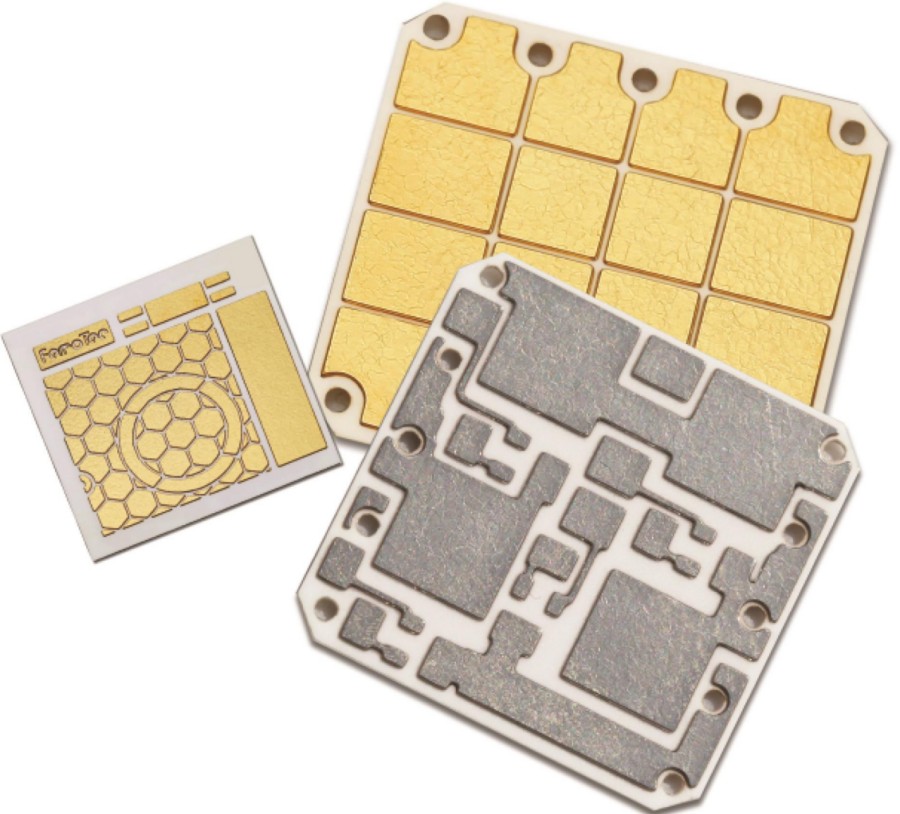

Керамическая печатная плата также называется керамической подложкой или керамической печатной платой, керамической медной пластиной, керамической подложкой с медным покрытием, непосредственно соединенной с керамической подложкой из глинозема (Al2O3) или нитрида алюминия (AlN) или другой керамической подложкой (одинарной или двойной) на специальной технологической плате. Ультратонкая композитная подложка обладает отличными электроизоляционными характеристиками, высокой теплопроводности, отличной мягкой пайкой и высокой адгезионной прочностью и может быть запечатлен в различных графиках, таких как печатные платы, с отличной способностью к токе. Следовательно, керамическая печатная плата стала основным материалом для технологии построения мощных электронных схем и технологии межсоединений.

Производство и сборка керамической печатной платы-универсальный сервис. Керамическая подложка (керамический печатный плат) относится к специальной технологической плате, в которой медная фольга непосредственно приклеивается к поверхности керамической подложки из оксида алюминия (Al2O3) или нитрида алюминия (AlN) (односторонней или двусторонней) при высокой температуре. Полученная ультратонкая композитная подложка обладает превосходными свойствами электрической изоляции, высокой теплопроводности, отличной паяемостью и высокой адгезионной прочностью, может вытравливать различные паттерны, такие как печатной плате, и обладает большой токопроводящей способностью.

2. Преимущества и недостатки керамической печатной платы

(1) Керамическая печатная плата имеет очень хорошую теплопроводности и эффективность изоляции. Керамическая печатных плат изготовлена из керамического подложка, сама керамическая подложка имеет очень хорошую изоляцию и теплопроводность, теплопроводность 25 ~ 230 Вт, удельное сопротивление изоляции составляет 10 минус 14 квадратных, видимые характеристики изоляции очень хорошие.

(2) Диэлектрическая постоянная керамической печатной платы очень низкая, диэлектрическая потеря небольшая, имеет очень хорошие высокочастотные характеристики, диэлектрическая потеря алюминной керамической печатной платы составляет менее 0,0003@1mhz, керамической печатной платы из нитрида алюминия меньше, чем 0.0005@1MHz. Низкие диэлектрические потери, высокочастотные характеристики, широко используются в области высокочастотной связи.

(3) Сила связывания керамической печатной платы сильна, при использовании технологии склеивания медная фольга не отвалится.

(4) Керамическая печатная плата имеет большой бортовый поток, ток 100А непрерывно проходит через медное корпус толщиной 1 мм0,3 мм, а температура повышается около 17 ℃; Когда ток 100A непрерывно проходит через медное корпус толщиной 2 мм0,3 мм, температура повышается только около 5 ℃.

(5) Керамической печатной платы с высокой термостойкостью, коррозионной устойчивостью, защитой окружающей среды может работать в очень сложной среде, долгосрочной высокочастотной, длительный срок службы.

Недостатки: хрупкая, высокий процент брака, это одно из основных недостатков керамической печатной платы, которая приводит к изготовлению печатной платы небольшой площади, общий размер составляет менее 120 мм, специальные пользовательские 200 мм, 230 мм, Общая цена дороже, стоимость платы выше. Кроме того, поскольку керамическая печатная плата изготовлена из керамического материала, у нее нет лучшей прочностью, такой как плата FR4, поэтому она может составить длина и ширина более одного метра. Другой момент заключается в том, что цена стоит дорого, требования электронных продуктов-это все больше и больше правил, керамические печатные платы в целях по-прежнему используются в некоторых относительно высоких продуктах, продукты с низким уровнем не будут использоваться.

3. Количество производственных слоев керамической печатной платы

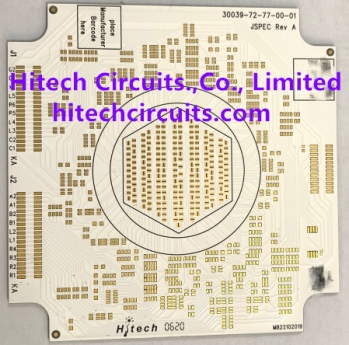

Керамическая печатная плата может выполнять несколько слоев максимум, сколько слоев можно сделать, это многие клиенты, более обеспокоенные этой темой. Керамическая печатная плата может быть изготовлена из нескольких слоев, в основном с использованием процесса HTCC и процесса LTCC, но стоимость обработки высока. В настоящее время Hitech Circuit составила 4 слоя, 8 слоев, 16 слоев керамической печатной платы и так далее, до сих пор отзывы клиента хороши.

4. Внедрение керамической печатной платы

Обычная печатная плата обычно изготовлена из медной фольги и соединения подложки, а подложка состоит из стекловолокна (FR-4), фенольной смолы (FR-3) и других материалов, клей обычно фенольные, эпоксидные и т. д. В процессе печатной платы Обработка из -за теплового стресса, химических факторов, неправильной технологии производства и других причин, или в процессе проектирования из -за двухсторонней медной асимметрии, легко привести к разной степени деформации печатных плат.

И еще одна подложка для печатных плат - керамическая подложка, благодаря характеристик рассеяния тепла, пропускной способности тока, изоляции, коэффициента теплового расширения, гораздо лучше, чем обычная печатная плата с помощью стекловолокна, поэтому он широко используется в мощных электронных модулях мощности, аэрокосмические военной электронике и другие продукты.

Керамическая подложка и обычная печатная плата с использованием адгезивной медной фольги и подложки, склеиваемой вместе, керамическая печатная плата находится в условиях высокой температуры, благодаря методу склеивания медной фольги и керамической подложки вместе, сильная сила сцепления, медная фольга не отвалится, высокая надежность, стабильная производительность при высокой температуре, высокой влажности окружающей среды.

5. Три материала керамического подложки

Al2O3

AL2O3 является наиболее часто используемым материалом подложки в керамическом подложек благодаря его высокой прочности и химической стабильности по сравнению с большинством других оксидной керамики в механических, термических и электрических свойствах, а также богатые источники сырья, подходящие для различных технических производств и различных форм. Согласно проценту глинозема (AL2O3) можно разделить на: 75 фарфор, 96 фарфор, 99,5 фарфор. При различных количествах глинозема его электрические свойства практически не изменяются, но его механические свойства и теплопроводность сильно различаются. В подложке больше стекла с низкой чистотой, а шероховатость поверхности большая. Чем выше чистота подложки, тем чище, компактный, тем ниже диэлектрические потери, но тем выше цена.

Beo

Он имеет более высокую теплопроводность, чем алюминий. Это применяется к тем случаям, когда необходима высокая теплопроводность. Он быстро уменьшается после того, как температура превышает 300 ℃, но его токсичность ограничивает собственное развитие.

Aln

Aln представляют собой керамику с алюминиевым нитридным порошком в качестве основной кристаллической фазы. По сравнению с керамической подложкой из оксида алюминия, сопротивление изоляции, термостойкость и диэлектрическая проницаемость выше. Его теплопроводность в 7 ~ 10 раз выше, чем у Al2O3, а его коэффициент термического расширения (CTE) приблизительно соответствует кремниевой пластине, что очень важно для мощных полупроводниковых чипов. В процессе производства на теплопроводность ALN сильно влияет содержание остаточных примесей кислорода, и снижение содержания кислорода может значительно улучшить теплопроводность. В настоящее время не является проблемой, что теплопроводность уровня производства достигает 170 Вт/ (M · K).

По вышеуказанным причинам можно известно, что алюмооксидная керамика занимает лидирующее положение в области микроэлектроники, силовой электроники, гибридной микроэлектроники и силовых модулей благодаря своим превосходным комплексным характеристикам. По сравнению с одинаковым размером на рынке (100 мм × 100 мм × 1 мм), цена керамической подложки из разных материалов: 96% глинозем 9,5 юаня, 99% алюминия 18 юаней, алюминий 150 юаней, оксид бериллия - 650 юаней, вы можете видеть, что разница в цене различных подложек также относительно велика.

Hitech Circuits является профессиональным и надежным производителем керамических печатных плат, обладающих многолетним опытом изготовления керамических печатных плат, что позволяет производить высокиетехнологичные, высококачественные и труднопроходимые платы и гарантирует качество и надежность каждого продукта, доставленного клиентам. Если вам нужно сделать керамическую печатную плату, добро пожаловать к нам!

6. Применение керамической печатной платы

1. Модуль электроники с высокой мощностью, модуль солнечной батареи и т. д.

2. Высокочастотный импульсный источник питания, твердотельное реле

3. Автомобильная электроника, аэрокосмическая промышленность, военная электроника

4. Продукты светодиодного освещения высокой мощности

5. Коммуникационная антенна, автомобильный воспламенитель

7. Зачем использовать керамическую печатную плату вместо других печатных плат?

Обычная печатная плата обычно изготовлена из медной фольги и склеивания подложки, а подложка в основном представляет собой стеклянное волокно (FR-4), фенольная смола (FR-3) и другие материалы, клей обычно фенольные, эпоксидные и т. д. Основным материалом керамической подложки является оксид алюминия (Al2O3), оксид бериллия (BeO), нитрид алюминия (AlN) и другая металлооксидная керамика, характеристики которых сильно различаются.

●Жесткость пластины, обычная печатная плата в основном принадлежит к химическому волоконному материалу, его окружающей среде, температуре, технологии обработки и другим условиям, его жесткость гораздо меньше, чем керамический подложки; последний обладает сильной термостойкостью и небольшим коэффициентом термического расширения, который может использоваться в более жестких средах.

●Производительность тепла, керамическая субстрата тепловая диссипация является превосходной, очень подходящей для сценариев мощных устройств, а обычная печатная плата в настоящее время ограничена технологиями материала, гораздо меньше, чем керамические материалы.

●Производительность изоляции, хорошая изоляция керамического подложки, сопротивление высокого давления, эффективная защита личной безопасности и оборудования.

● Сила связывания между керамической подложкой и медной фольгой сильна, используется технология связывания, медная фольга не упадет, что значительно повышает надежность пластины

8. Каковы характеристики керамической печатной платы

● Хорошая стабильность

Поверхность этой пластины может воспроизводить очень хороший эффект огнезащита, и хорошую огнестойкостю, нелегко таять, керамическая печатная плата - это кислотные и щелочные предметы и другие химические вещества, будь то дезинфицирующее средство или чистящее средство, поверхность керамической печатной платы. не будет затронут.

● Легко чистить

Поверхность керамической печатной платы имеет сильную антикоррозионную функцию, поэтому она очень удобна для очистки, использование моющего раствора для очистки не окажет никакого воздействия на поверхность и цвет, а поверхность очень плотная, без проникновения, а не легко придерживаться пыли, но также имеет влагозащищенную производительность.

● Красивые

Пластина перед обжигом может быть окрашена на поверхности рисунка и узора, поэтому выстрел из керамического цвета печатной платы изображения очень красивый, и его нелегко быть поврежденным, такая керамическая печатная плата очень красивая и щедрая, и большинство используются для украшения.

● Антистатический

Керамические печатные платы - это антистатические материалы.

● Устойчивость к царапинам

Структура поверхности этого вида пластин очень особенная, даже под воздействием твердых предметов снаружи, не легко вызвать повреждение.

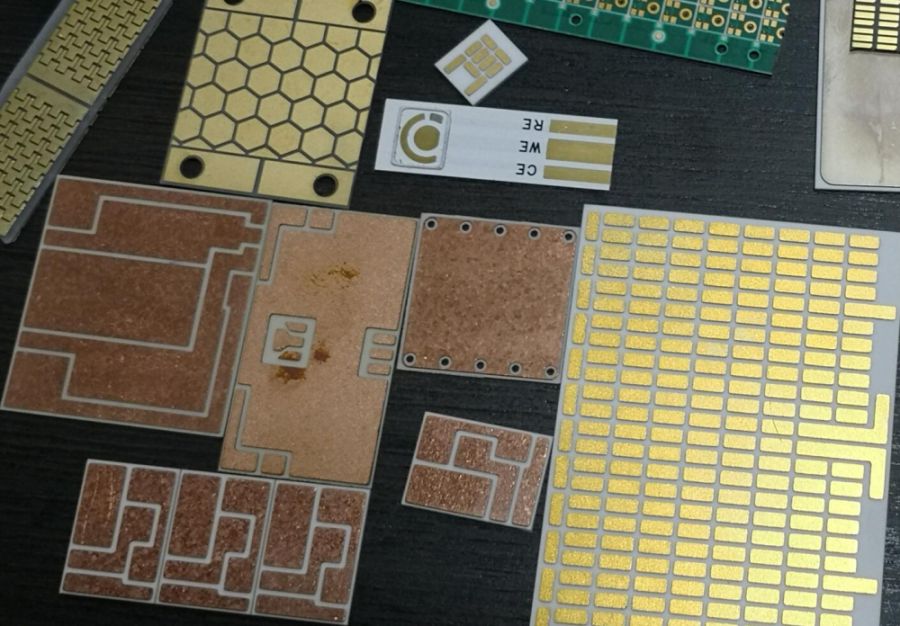

9. Классификация керамических печатных плат

1. По материалу Глинозем (Al2O3) Керамическая печатная плата Оксид бериллия (BeO) Керамическая печатная плата Нитрид алюминия (ALN) Керамическая печатная плата

2. В соответствии с производственным процессом HTCC (высокотемпературная керамика совместного обжига) LTCC (низкотемпературная керамика совместного обжига) DBC (прямая сварка меди) DPC (прямая пластинчатая медь) Керамическая печатная плата представляет собой теплопроводящую органическую керамическую печатную плату с высокой теплопроводностью и изготовлены при температуре ниже 250 ° C с использованием теплопроводного керамического порошка и органического клея, керамических печатных плат по материалам, включая печатные платы из оксида алюминия, керамические печатные платы из нитрида алюминия, керамические печатные платы с медным покрытием, печатные платы с керамической основой из циркония.

10. Четыре типа: HTCC, LTCC, DBC и DPC.

1. Метод подготовки HTCC (высокотемпературный совместный обжиг) требует температуры выше 1300°C, но из-за выбора электрода стоимость подготовки довольно высока

2. LTCC (низкотемпературный совместный обжиг) требует процесса прокаливания при температуре около 850°C, но точность схемы невысокая, а теплопроводность низкая.

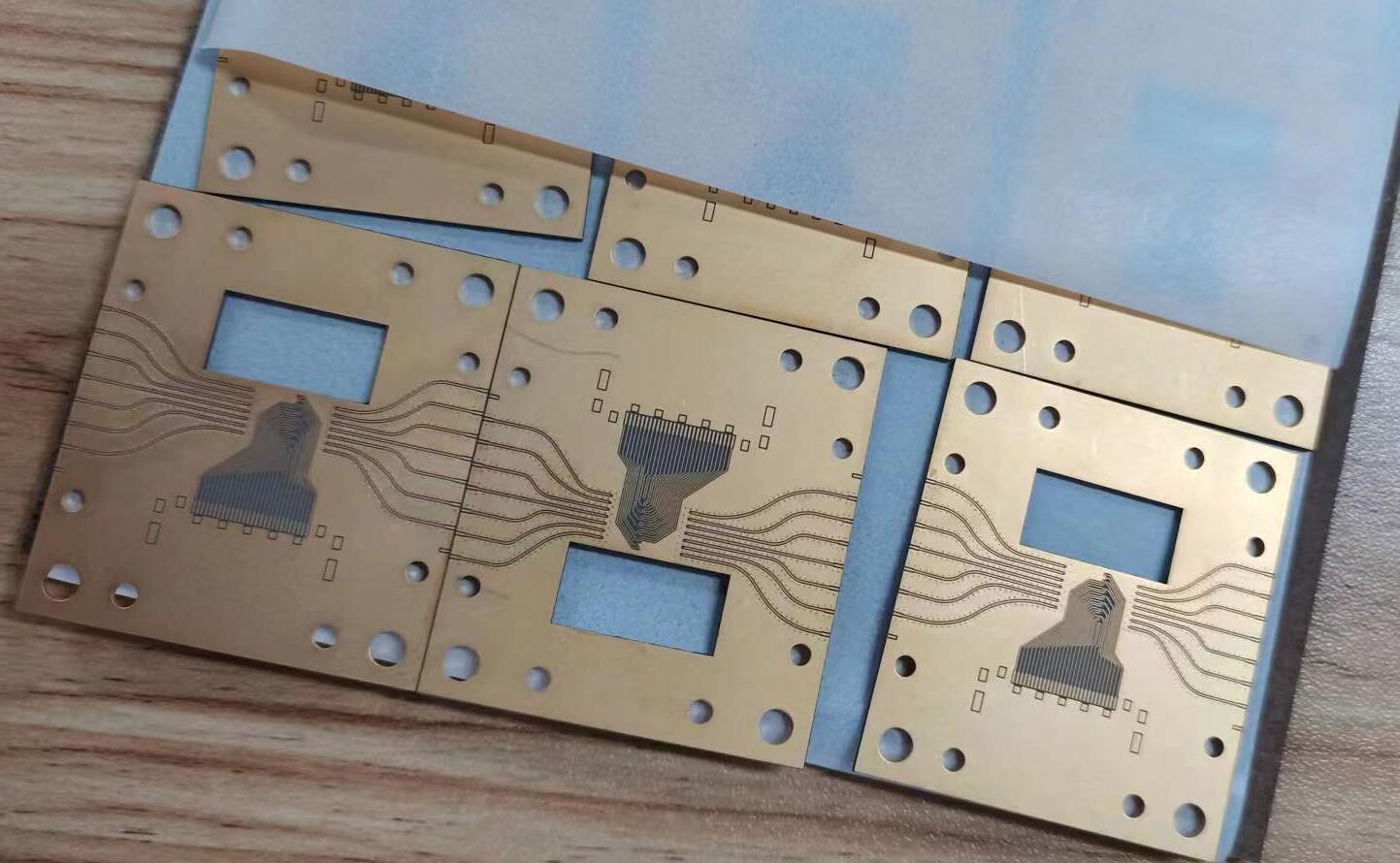

3. DBC требует образования сплава между медной фольгой и керамикой, и температура прокаливания должна строго контролировать в диапазоне температур 1065-1085 ° C. Поскольку DBC требует толщины медной фольги, как правило, он не может быть менее 150-300 микрон. Следовательно, соотношение ширины проволоки и глубины таких керамических печатных плат ограничено.

4. Методы подготовки DPC включают вакуумное покрытие, мокрое покрытие, воздействие и развитие, травление и другие технологические звенья, поэтому цена его продуктов относительно высока. Кроме того, с точки зрения обработки формы, DPC 1800 Керамические пластины для волоконной платы должны быть лазерными. Традиционные сверлильные и фрезерные машины и машины для ударов не могут точно обработать их, поэтому сила связывания и ширина линий более точны.

11. Процесс HTCC и LTCC керамических печатных плат.

HTCC Полное название керамики совместного обжига с высокой температурой, называемой многослойной технологией совместного обжига при высокой температуры. Обычно используется для многослойных керамических печатных плат , а затем для применения в высокоточных интегральных схемах.

LTCC Полное название керамики совместного обжига с низкой температурой, известная как керамическая технология с низкой температурой. Технология LTCC включает в себя наслоение керамических материалов, как необходимо, внутреннюю печать соединительных проводников, компоненты и схемы, а также стрелять в интегрированный керамический многослойный материал.

Разница в материалах процессов HTCC и LTCC

Высокотемпературная керамика совместного обжига HTCC в основном состоит из глинозема, муллита и нитрида алюминия, а керамический порошок HTCC не включает стеклянный материал. Из -за высокой температуры обжига подложки HTCC нельзя использовать металлические материалы с низкой точкой плавления, такие как золото, серебро и медь, в то время как проводящая паста материалы представляют собой вольфрамовые, молибден, марганец и другие металлические пасты с высокой температурой плавления для сопротивления нагреву.

Низкотемпературная керамика совместного обжига LTCC для обеспечения высокой плотности спекания в условиях низкотемпературного совместного обжига к компонентам обычно добавляют аморфное стекло, кристаллизованное стекло, оксиды с низкой температурой плавления и т.д. Для ускорения спекания. Стеклокерамический композит - типичный керамический материал совместного обжига при низких температурах. Кроме того, существует кристаллизованное стекло, кристаллизованное стекло и керамические композиты и жидкая фаза, спеченная керамика. Используемые металлы представляют собой материалы с высокой проводимостью (Ag, Cu, Au и их сплавы, такие как Ag-Pd, Ag-Pt, Au-Pt и т.д.), Которые могут не только снизить стоимость, но и получить хорошую производительность.

Различия в процессах HTCC и LTCC

Общий технологический процесс LTCC и HTCC очень похож. Они оба должны пройти через процесс подготовки приготовление суспензии, литья полосы, сушки зеленой заготовки, сверление отверстия, наполнение отверстия для печати, линию печати для печати, ламинированное спекание и, наконец, нарезание. Требуемое оборудование аналогично. Однако из-за большой разницы в материалах температура совместного обжига LTCC и HTCC в производственном процессе весьма отличается. HTCC имеет температуру спекания выше 1650℃, в то время как LTCC имеет температуру спекания ниже 950 ℃. Процесс LTCC был разработан из -за высокой температуры спекания, огромного энергопотребления и ограниченного металлического проводника подложки HTCC.

Различия в применении HTCC и LTCC

● Применение керамической печатной платы LTCC

LTCC использует Au, Ag, Cu и другие металлы с высокой проводимостью и низкой темой плавления в качестве материалов для проводников. Из -за низкой диэлектрической постоянной и высокой частоты и низких свойств стеклянной керамики LTCC очень подходит для применения в радиочастотных, микроволновых и миллиметровых волновых устройствах. В основном он используется в области высокочастотной беспроводной связи, аэрокосмической промышленности, памяти, драйверов, фильтров, датчиков и автомобильной электроники.

Обычно используемые электронные компоненты LTCC включают фильтры, диплекторы, антенны, барророн, ответвители, разветвители мощности, общие духи и т.д., Широко используемые в терминалах мобильной связи, Wi-Fi, автомобильной электронике, компонентах T/R и других областях.

● Применение HTCC керамической печатной платы

Из -за высокой температуры спекания HTCC не может использовать золото, серебро, медь и другие металлические материалы с низкой точкой плавления, должны использовать вольфрамовый, молибден, марганец и тугоплавкие металлические материалы, эти материалы имеют низкую электрическую проводимость, вызовут задержку сигнала и другие дефекты, Таким образом, он не подходит для высокоскоростной или высокочастотной подложки из микросбор для микросбор. Однако, поскольку подложка HTCC имеет преимущества высокой структурной прочности, высокой теплопроводности, хорошей химической стабильности и высокой плотности проводки, он обладает широкой перспективой применения в мощных микроуспоряжений. Благодаря высокой теплопроводности, хорошей прочности структурной и стабильной физической и химической свойства, HTCC керамическая подложка широко используется в интегрированных цепях микроэлектроники высокой надежности, мощных микросборных цепях, мощных цепях на бортах и других полях.

12. Почему керамическая печатная плата имеет такую отличную производительность?

96% или 98% алюминия (Al2O3), нитрид алюминия (ALN) или оксид бериллия (BeO)

Материалы дирижеров: для технологии тонкой пленки, технологии толстой пленки, это будет серебряный палладий (AgPd), золотой пллладий (AuPd); Для DCB (прямая медная связь) это будет только для меди

Температура приложения: -55 ~ 850 ℃

Значение теплопроводности: 16 Вт ~ 28 Вт/м-k (Al2O3); 150 Вт ~ 240 Вт/м-k для Aln, 220 ~ 250 Вт/м-k для BeO;

Максимальная прочность сжатия:> 7000 Н/см2

Напряжение пробоя (KВ/мм): 15/20/28 для 0,25 мм/0,63 мм/1,0 мм соответственно

Коэффициент тепловое расширение (ppm/K): 7,4 (при 50 ~ 200 ℃)

13. Зачем приобретать керамические печатные платы у Hitechpcb?

В Hitech Circuits мы стремимся производить и продавать качественные печатные платы всем нашим клиентам. С более чем 15 -летним опытом работы в области электронной промышленности, мы стремимся производить керамические печатные платы на заказ, которые подходят для различных имеющихся в наличии электронных устройств. Наши профессионалы производят только первоклассные керамические печатные платы, которые разработаны для решения ваших требований. Кроме того, мы гарантируем, что вы получите только лучшие и доступные цены на все качественные керамические печатные платы, которые мы производим. Независимо от качества печатных плат, которые вы хотите получить, они будут приобретены по приличной цене.

+86-755-29970700 or +86-(0)181 2646 0264

sales@hitechpcb.com; sales18@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Китайский язык

Китайский язык Английский язык

Английский язык  Русский язык

Русский язык Испанский язык

Испанский язык Португальский язык

Португальский язык