Процесс сборки печатной платы

Процесс сборки печатной платы

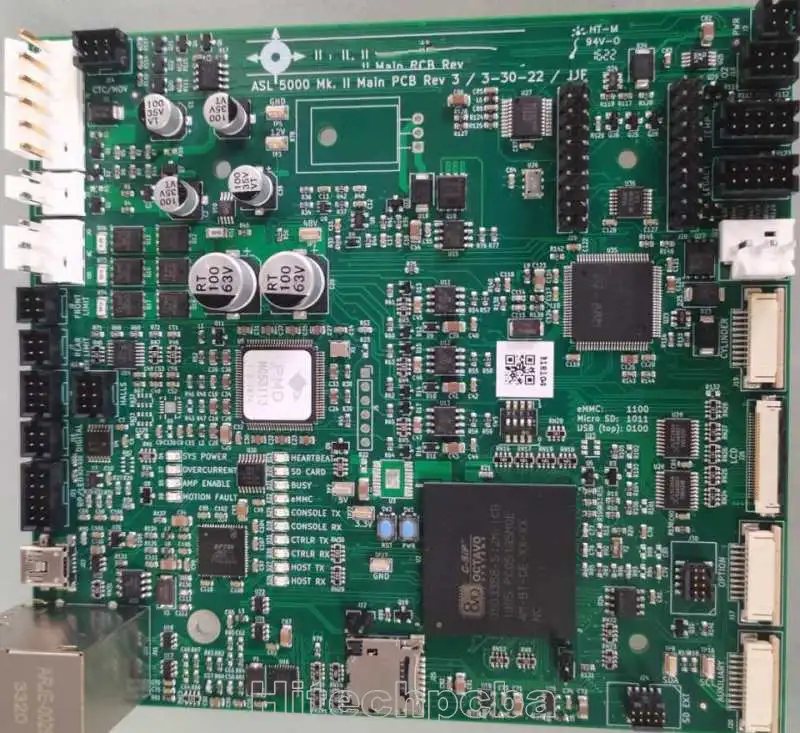

Во-первых, я познакомлю вас с краткой историей разработки PCBA, также называемой сборкой печатных плат. PCBA - это аббревиатура, которая означает, что процесс SMT печатной платы завершен или процесс прохождения через DIP или THT. Тогда это сокращенно называется PCBA. На самом деле, его обычно называют электронной платой или печатным монтажом.

Печатная плата, сокращенно PCB, является важным электронным компонентом и опорой электронных компонентов. Это самая ранняя версия. Позже австрийцы создали новые технологии, которые удалили ненужные металлы и добавили проводку, сформировав версию, которую мы используем в настоящее время.

Из-за своего положения во второй половине процесса производства электронного оборудования PCBA называют нижестоящим звеном электронной промышленности. Поскольку все электронные устройства и оборудование требуют поддержки PCBA, этот проект занимает самую высокую долю на рынке электроники. В настоящее время по всему миру существуют огромные промышленные зоны, занимающиеся производством печатных плат.

Компьютеры и сопутствующие товары, устройства связи и электронные устройства - все это основные группы потребителей PCBA. Включая обычно используемые дома компьютеры, телевизоры, светодиодные лампы, мобильные телефоны, планшеты и т.д. Поскольку им пользуется каждое домашнее хозяйство, экономическое развитие PCBA происходит быстрыми темпами, и оно быстро стало ведущим в мире.

PCBA все еще развивается, и чтобы сделать жизнь людей более удобной, существует несколько общих условий для его развития:

a. Энергично развивать ИРЧП, чтобы сделать печатные платы более точными и компактными.

b. PCBA также должен обеспечивать высокую жизнеспособность и срок службы, чтобы прослужить дольше.

c. Обновите производственное оборудование и производственный процесс.

При обработке печатных плат используются SMD-компоненты и вставные компоненты (THT, технология сквозных отверстий).

Глава 1: SMD-компоненты и подключаемые (THT) компоненты

Итак, в чем разница между SMD-компонентами и подключаемыми компонентами (THT)?

1. Разница между ними заключается в следующем:

1.1 SMD-компоненты имеют небольшие размеры, легкий вес и их легче паять, чем вставные компоненты.

1.2 Одним из важных преимуществ SMD-компонентов является то, что они повышают стабильность и надежность схемы; поскольку SMD-компонент не имеет выводов, он уменьшает рассеянные электрические и магнитные поля, что особенно эффективно в высокочастотных аналоговых схемах и высокоскоростных цифровых схемах.

2. Способ пайки для обоих

2.1 Способ пайки SMD-компонентов:

Поместите компонент на паяльную площадку, нанесите подготовленную паяльную пасту SMD на поверхность компонента и область контакта между паяльной площадкой, а затем нагрейте соединение между паяльной площадкой и SMD-компонентом электрическим паяльником внутреннего нагрева мощностью 20 Вт (температура должна быть в пределах 220 ~ 230 ℃). Как только припой расплавится, выньте электрический паяльник и подождите, пока припой затвердеет, прежде чем завершать сварку. После сварки можно использовать пинцет для зажима спаянных компонентов, чтобы проверить, нет ли каких-либо неплотностей. Если неплотностей нет, это означает, что пайка выполнена хорошо. Если есть неплотности, повторно нанесите паяльную пасту и снова сварите в соответствии с описанным выше способом.

2.2 Способ пайки компонентов

При пайке всех контактов на наконечник паяльника следует добавить припой, а на все контакты нанести флюс, чтобы они оставались влажными. Прикоснитесь кончиком паяльника к концу каждого штифта микросхемы до тех пор, пока припой не втечет в штифты. После того, как все контакты будут припаяны, смочите контакты флюсом, чтобы очистить паяльную форму, чтобы исключить любое короткое замыкание и перекрытие. Наконец, используйте пинцет, чтобы проверить, нет ли дефектов пайки. После осмотра удалите флюс с печатной платы и тщательно протрите спиртом жесткую щетку по направлению к контакту, пока флюс не исчезнет.

Глава 2. Полный процесс сборки печатной платы

Далее, после ознакомления с компонентами, приводится полный процесс сборки печатной платы:

Шаг 1: Нанесение паяльной пасты на печатную плату

На этом этапе, очевидно, будут использоваться трафарет из нержавеющей стали и паяльная паста.

Паяльная паста должна быть равномерно нанесена на печатную плату в нужных PAD и местах.

Шаг 2: Использование монтажного станка для подбора и размещения

Поверхностно монтируемые компоненты, или SMD-компоненты, должны быть размещены на подготовленной печатной плате с помощью автоматизированной монтажной машины. Затем компоненты необходимо припаять к нужным площадкам на печатных платах.

Шаг 3: Прохождение через пайку для припаивания компонентов

Этот процесс способствует застыванию паяльной пасты, и для того, чтобы припаять компоненты к печатной плате, паяльная паста должна попасть в паяльную камеру и оставаться там в течение определенного времени для лучшей пайки.

Шаг 4: Инспекция полуфабриката сборка печатной платы

После того как процесс пайки завершен и компоненты монтажа припаяны в нужные места, начинается текущий контроль печатной платы на этапе SMT. Собранная плата должна быть протестирована и проверена на работоспособность, например, с помощью ICT-приспособлений, AOI и т.д.

Способы проверки качества PCBA включают следующие основные:

Ручной контроль: Визуальный осмотр должен производиться производственным рабочим и сотрудником отдела качества, чтобы убедиться в хорошем качестве печатной платы.

Автоматическая оптическая инспекция (так называемая AOI): Метод контроля и определенная машина, более подходящая для больших партий печатных плат. Автоматическая оптическая инспекционная машина, или AOI-машина, использует мощные камеры, установленные под разными углами для просмотра паяных соединений.

Рентгеновский контроль: Машина для контроля более сложных печатных плат, позволяющая исследовать слои печатной платы и выявлять потенциальные проблемы, особенно в случае печатных плат с BGA, QFN и т.д.

Шаг 5: Вставка компонента со сквозным отверстием

Сквозное отверстие с покрытием, или PTH, представляет собой отверстие в печатной плате. Оно прокладывается сквозь плату. Для этого процесса требуется не паяльная паста, а более специализированный метод пайки. Как правило, после установки компонентов в отверстие, платы подвергаются пайке волной.

Ручная пайка: для простых плат иногда можно использовать ручную пайку, но не рекомендуется применять ее постоянно.

Волновая пайка: Автоматизированный вариант ручной пайки, при котором волна расплавленного припоя заливает сразу все отверстия, требующие пайки в нижней части платы.

Шаг 6: Окончательная проверка

После того как все операции по сборке печатной платы завершены, наступает время окончательной проверки и функционального тестирования. Это зависит от требований разных проектов и разных заказчиков. Он включает в себя ICT-тест и FCT-тест.

Для проверки электрических характеристик печатной платы подаются силовые и имитационные сигналы. Признаком того, что печатная плата вышла из строя, является колебание электрических сигналов во время теста.

Если печатная плата не прошла окончательную проверку, ее следует перепроверить и повторно протестировать. И процесс начинается сначала, пока не будет изготовлена хорошая и удачная печатная плата.

Глава 3. Некоторые специальные технологии в SMT

Пайка оплавлением используется для расплавления паяльной пасты с целью пайки и фиксации электронных компонентов. Пайка оплавлением делится на четыре температурные зоны, а именно: зоны предварительного нагрева, постоянной температуры, нагрева и охлаждения.

Каждая температурная зона имеет свои функции. Обычная пайка пайкой - это в основном воздушная пайка, которая работает с обычными электронными изделиями, в то время как для изделий с высокими требованиями к качеству, стабильности и скорости образования пустот (таких как автомобильная электроника, авионика, медицинская электроника и т.д.) необходима пайка азотом, даже вакуумная пайка пайкой. Это означает ввод азота во время пайки оплавлением.

При пайке оплавлением азот обычно используется в зонах нагрева и охлаждения. Зачем нужно добавлять азот? Давайте поговорим на эту тему здесь.

Существуют три основные причины добавления азота при пайке оплавлением.

1. Уменьшение окисления

2. Повысить смачиваемость и улучшить качество пайки

3. Снижение доли пустот

Ниже приводится подробная информация:

1. Снижение окисления в печи

Поскольку азот является инертным газом, после добавления азота дно печи дожига занимает азот, изолируя кислород на дне печи дожига, тем самым уменьшая контакт с кислородом и снижая реакцию окисления PCBA в процессе дожига.

2. Повышение смачиваемости и улучшение качества пайки

Газообразный азот занимает нижнюю часть температурной зоны нагрева, что повышает смачиваемость паяльной пасты в процессе горячего плавления при высоких температурах. Это позволяет лучше паять различные компоненты и обеспечивает повышение качества пайки.

3. Снижение доли пустот

Доля пустот всегда была одним из технических показателей пайки оплавлением. Основная причина использования азота для снижения доли пустот заключается в том, что азот является инертным газом, благодаря чему площадки и компоненты печатных плат в значительной степени изолируются от молекул кислорода и водяных паров в воздухе, а также ускоряет выделение молекул воды в горячем расплаве паяльной пасты. При охлаждении горячий расплав паяльной пасты становится твердым, и в нем практически нет пустот.

Конечно, добавление азота при пайке оплавлением имеет и свои недостатки, такие как неэкономичность, увеличение вероятности образования камней, усиление фитильного эффекта и т.д.

В общем, выбор в пользу добавления азота зависит от конкретной ситуации и проекта.

Тестирование и инспекция сборки печатных плат

Тестирование PCBA относится к тестированию электропроводности и значений ввода-вывода на основе платы PCBA с электронными компонентами.

Зачем нужно тестирование PCBA?

При проектировании печатной платы существует числовая зависимость между различными контрольными точками, такими как напряжение и ток. Однако технологический процесс производства и обработки печатных плат очень сложен, включая множество важных процессов, таких как процесс изготовления печатных плат, закупка компонентов и их проверка, сборка патчей SMT, тестирование подключаемых печатных плат методом погружения. В процессе производства и переработки могут возникнуть различные проблемы из-за неправильного оборудования или эксплуатации. Поэтому необходимо использовать профессиональное испытательное оборудование или ручной мультиметр для проверки контрольных точек, чтобы убедиться, соответствует ли фактическая плата PCBA проектным требованиям, и убедиться, что у каждого продукта не будет проблем с качеством.

Тестирование PCBA является ключевым шагом для обеспечения качества производства и доставки. Испытательное устройство FCT изготавливается в соответствии с программой test point и этапами тестирования, разработанными заказчиками, а затем плата PCBA помещается на испытательный стенд FCT для завершения теста.

Тестирование имеет решающее значение для обеспечения доставки клиентам высококачественной продукции. К счастью, специалисты по сборке печатных плат проводят многоуровневые испытания и инспекции, чтобы гарантировать производство и доставку заказчикам высококачественных печатных плат в собранном виде. Несмотря на все усилия по предотвращению ошибок, сборка печатных плат является сложным процессом, и иногда возникают дефекты, связанные с целым рядом проблем - от неправильной загрузки компонентов до сбоев в SMT-оборудовании. Тщательное тестирование и инспекция проводятся на протяжении всего производственного процесса, чтобы гарантировать выявление проблем на ранней стадии, обеспечивая высокое качество и выход продукции.

Краткий анализ трех процессов нанесения трафарета на печатную плату

1. Трафарет для паяльной пасты: Как следует из названия, он используется для нанесения паяльной пасты кисточкой. Вырежьте отверстия на стальном листе, соответствующие прокладке для припоя печатной платы. Затем используйте паяльную пасту для переноса и печати на печатную плату через трафарет. При печати паяльной пастой паяльная паста наносится поверх трафарета, в то время как печатная плата размещается под трафаретом. Затем с помощью скребка равномерно нанесите паяльную пасту на отверстия трафарета (когда паяльная паста будет выдавлена, она вытечет из отверстий трафарета и покроет печатную плату). Приклейте SMD-компоненты и равномерно проведите пайку оплавлением. Вставные компоненты привариваются вручную.

2. Трафарет с красным клеем: отверстие делается между двумя накладками детали в зависимости от размера и типа детали. При использовании дозатора клея (который использует сжатый воздух для нанесения красного клея на подложку через специальную головку для дозирования клея) красный клей переносится на печатную плату через точки трафарета. Затем вставьте компоненты, подождите, пока компоненты прочно приклеятся к печатной плате, а затем вставьте вставные компоненты для пайки унифицированной волной.

3. Трафарет двойного процесса: Когда печатную плату необходимо покрыть паяльной пастой и красным клеем, необходимо использовать трафарет двойного процесса. Трафарет двойного процесса состоит из двух трафаретов, одного обычного лазерного трафарета и одного ступенчатого трафарета. Как определить, использует ли паяльная паста ступенчатый трафарет или красный клей ступенчатый трафарет? Во-первых, разберитесь, следует ли сначала наносить паяльную пасту или красный клей. Если сначала наносится паяльная паста, то трафарет из паяльной пасты превращается в обычный лазерный трафарет, а трафарет из красного клея - в ступенчатый трафарет. Если сначала наносится красный клей, то трафарет из красного клея превращается в обычный лазерный трафарет, а трафарет из паяльной пасты - в ступенчатый трафарет.

На качество трафарета для печатных плат из нержавеющей стали в основном влияют следующие факторы:

1. Производственный процесс

Ранее мы обсуждали процесс изготовления трафарета из нержавеющей стали, и можно видеть, что наилучшим процессом должна быть лазерная резка трафарета из нержавеющей стали с последующей электрической полировкой. Как при химическом травлении, так и при гальванопластике возможны ошибки, такие как создание долговечных пленок, выдержка и проявка, а на гальванопластику также влияют неровности подложек.

2. Используемые материалы

Включая раму печатной платы, проволочную сетку, стальной лист, клей и т.д. Сетчатый каркас печатной платы должен выдерживать определенные программные реле и иметь хорошую ровность; Лучше всего использовать полиэфирную сетку, так как она может поддерживать стабильное натяжение в течение длительного времени; Лучше всего использовать стальные листы марки 304, а матовые будут более благоприятны для скатывания паяльной пасты (клея), чем зеркальные; Клей должен обладать достаточной прочностью и быть способен противостоять определенной коррозии.

3. Конструкция отверстия

Качество дизайна отверстия оказывает наибольшее влияние на качество трафарета из нержавеющей стали для печатной платы. Как обсуждалось ранее, при проектировании проемов следует учитывать производственный процесс, соотношение сторон, соотношение площадей, ценность опыта и т.д.

4. Производственные материалы

Комплектность производственных материалов также может повлиять на качество трафарета для печатных плат из нержавеющей стали. Чем полнее информация, тем лучше. В то же время, когда данные сосуществуют, должно быть ясно, какой из них должен преобладать. Кроме того, вообще говоря, использование файлов данных для создания трафарета из нержавеющей стали позволяет максимально свести к минимуму ошибки.

5. Способ использования

Правильный метод печати позволяет сохранить качество трафарета из нержавеющей стали. И наоборот, неправильные методы печати, такие как чрезмерное давление или неровный трафарет печатной платы из нержавеющей стали или печатная плата на печатной плате во время печати, могут привести к повреждению трафарета из нержавеющей стали.

6. Очистка

Паяльная паста (клей) относительно легко затвердевает, и если ее своевременно не очистить, она заблокирует отверстие трафарета из нержавеющей стали, что затруднит печать в следующий раз. Поэтому после извлечения трафарета печатной платы из нержавеющей стали из печатной машины или прекращения печати паяльной пасты на печатной машине в течение 1 часа его следует своевременно очистить.

7. Хранение

Трафарет из нержавеющей стали следует хранить в определенном месте и не размещать случайным образом, чтобы избежать случайного повреждения трафарета из нержавеющей стали. В то же время трафареты для печатных плат из нержавеющей стали не следует укладывать друг на друга, так как с ними трудно обращаться и они могут погнуть сетчатый каркас.

+86-755-29970700 or +86-(0)181 2646 0264

sales@hitechpcb.com; sales18@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Китайский язык

Китайский язык Английский язык

Английский язык  Русский язык

Русский язык Испанский язык

Испанский язык Португальский язык

Португальский язык